名目GDPが世界4位に転落した本当の理由

VolkswagenもBASFも世界に名だたる企業です。日本であれば、これだけの規模の企業同士が情報までも共有することは考えにくいのではないでしょうか。

発想そのものが持たれにくいだけではありません。互いの情報を取得するためには、システムを構築する必要があります。

しかしVolkswagenやBASFの工場ではもともと標準化された同じ基幹システムが使われていました。それぞれカスタマイズしていただけなので、あらためて一からシステムを構築していくようなことはしないで済んだのです。

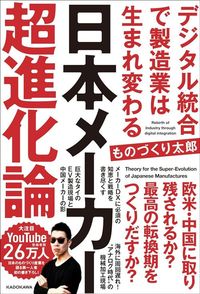

日本はこれから、こうした相手との戦いを強いられていくことになります。

2023年のGDPでついに日本はドイツに抜かれ、世界4位に転落しました。この結果にしても、これまでにどのような取り組みをしてきたかの差が出たものだと言っていいかもしれません。

今、振り返ってみれば、インダストリー4.0は突然現れた構想などではなく、将来標準化という日本のキーポイント的な逆転を目論み、段階的に進められてきたものではないかと感じられるくらいです。

長期的な展望を持ち、企業同士が手を組み、エコシステムをつくりあげてきたようにも見えるのです。

グループが違っても手をつないだほうがいい

日本の場合、グループが異なる企業間で足並みを揃えるようなことはほぼなかったと言えます。システムなどに進歩がなかったわけではありませんが、各企業がそれぞれに独自のシステムをつくってきました。

制御の方法にしても、個別に考えていくよりも、大きな枠組みから戦略的に構築していくのが望ましかったのに、そうしてきませんでした。標準化を進める背景と骨組みがなかったことが今の苦境を招いてしまったのです。

これからは、日本の企業同士、手をつなげるところはつないでいけばいいのではないでしょうか。

欧米のやり方にしても、見習えるところは見習ってしまえばいいのです。どれだけの速さでどこまで巻き返していけるかが問われています。

経産省を中心として、ウラノス・エコ・システムの活動を展開しており、大手自動車メーカーを中心としたサプライチェーン全体でデータを共有する日本独自の活動も始まっており、こうした活動を活発化していくことがとくに重要です。