ドイツ勢が製造業競争の「土俵」を変えつつある

いっぽう、その「世界最高の現場力」にチャレンジし続けながら、ついに勝てなかったのが、ドイツ勢だ。日本と肩を並べる高品質の製品で知られるドイツの製造業であるが、こと工場内では、日本のカイゼンにはかなわなかった。製品の品質ではやはり日本製が一番、ということも多かったのである。内心、ほぞを噛んでいたに違いない。

ところが、デジタル・イノベーション時代の到来をうけ、ドイツ勢は気づいたのだ。

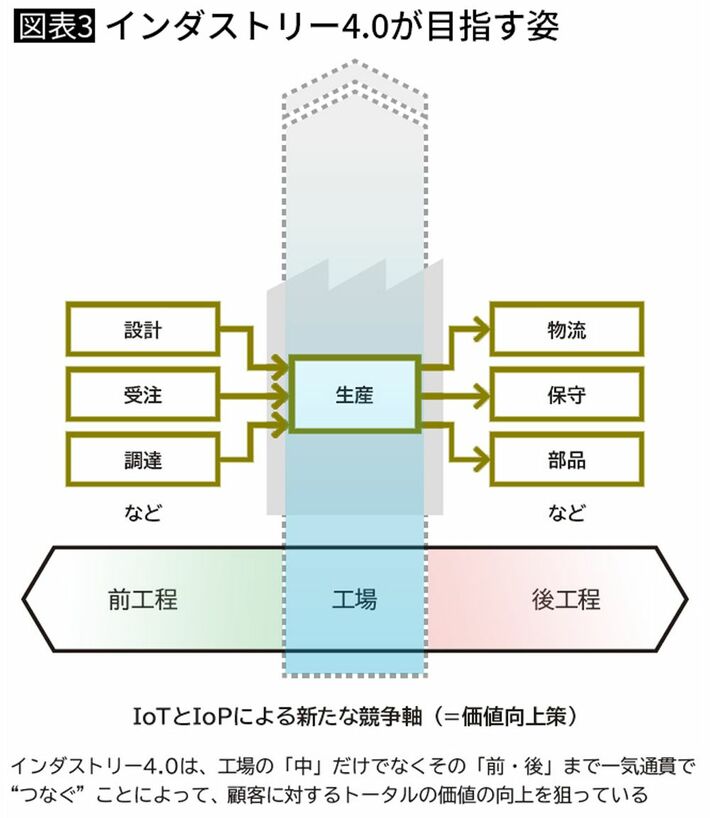

日本の製造業は、「生産」の工程、つまり「工場の中」ならダントツだ。しかしいっぽうで、「工場の前・後」、つまり「前工程」や「後工程」は、業務生産性は必ずしも高くないし、前後の連携もよくない。それぞれのプロセスが部門ごとに分かれており、個別最適が進むいっぽうで全体最適が図られていないため、全体としての生産性には難がある。

ということは(図表3のように)、「工場の中」=製品の品質で勝たなくとも、前工程と後工程も含めた、広い意味での業務品質であれば勝算がある。そこでドイツ勢は、「工場の中」の品質それ自体で勝負するのではなく、「前工程」から「後工程」までを一気通貫につなぎ、エンド・トゥ・エンドのプロセスを「全体としての顧客価値」として提供することで、製造業の競争の土俵を変えようとしているのである。

顧客がほしいのは「10年間メンテ不要」ではない

その典型例が、ケーザー・コンプレッサーである。コンプレッサー業界でも、製品単体での品質でいえば日本製は非常に優れている。メンテナンスをせずとも10年間故障知らず、といったケースもあるそうだ。

だが顧客が望んでいるのは必ずしも「10年間メンテ不要」ではない。「ケーザー側が責任をもって適切にメンテナンスを行ってくれ、その結果10年でも20年でも、圧縮空気が安定的に供給され続ける」のであれば、顧客にとってはむしろその方が望ましいからだ。

そこでケーザーは、コンプレッサー単体の品質に加えて、売り切りでなく従量課金での提供、リモートからの異常検知とタイムリーな保守員の派遣、予測保守による先回りの対応、といった「後工程」のサービスと組み合わせることで、顧客の真の欲求に応えようとしているのだ。

この観点では、日本勢が「スマート工場」にいくら注力しても、それはインダストリー4.0を推進するドイツにとっては、何ら脅威ではない。むしろ日本が旧来得意としている工場内の部分最適の追求、生産工程カイゼンの延長線上の取り組みにすぎないからだ。