「カイゼン文化」が曲解の最大の原因

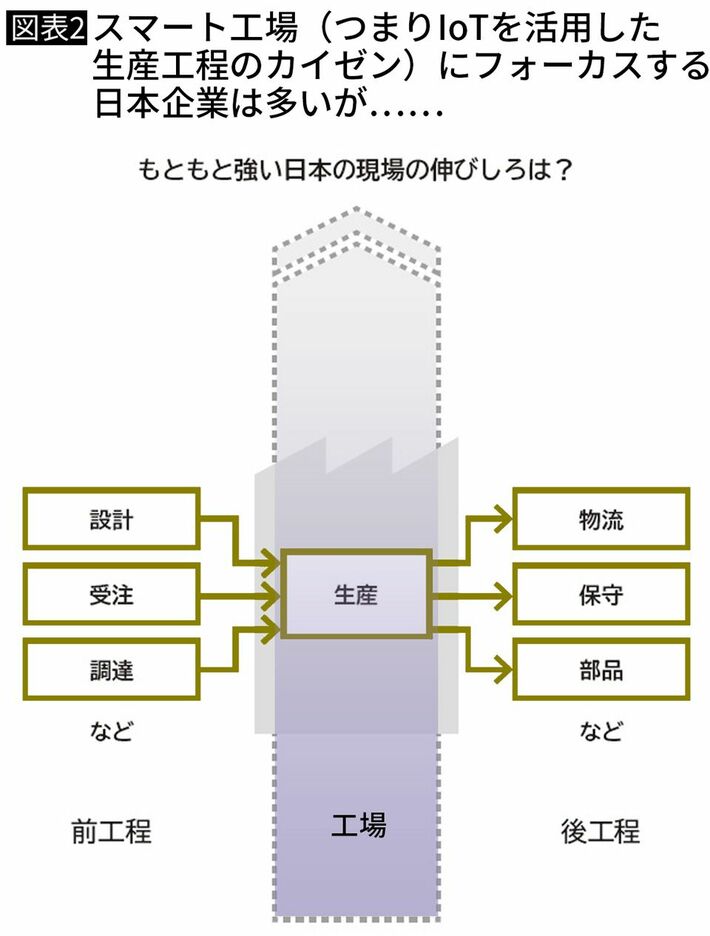

この中で、日本の製造業が圧倒的な強みを持つのが、中央の「生産」の工程、つまり「工場の現場」だ。

日本の製造業の生産技術を世界最高峰に押し上げた原動力が、生産現場におけるカイゼン活動であることは論を俟たない。きわめて勤勉で優秀かつ勤続年数が長い現場のワーカーが、日々発見する不都合をその都度「カイゼン」し続けることで、世界に類を見ない最高品質の生産現場を作り上げた。

実際、工場の現場を歩くと、現場社員による業務改善の積み重ねには圧倒される。脈々と積み重ねられた経験値が方法論化され、基本として実践されるいっぽうで、さらなる創意工夫が日々追加されている。カイゼンは海を越え、世界にも広がっている。「トヨタ生産方式」は自動車業界のみならず、世界のあらゆる製造業、最近では非製造業までが参考として取り入れている。

ところが、この最強を誇った「カイゼン文化」こそが、インダストリー4.0を曲解してしまった、

最大の原因でもあるのだ。それはなぜだろうか?

日本の工場はすでに世界最高水準の生産性

インダストリー4.0を「IoTという新たな技術を用いたカイゼン」と捉えた日本の製造業の一部は、さっそくインダストリー4.0の取り入れ方を考え始めた。その結果として起こったのが「スマート工場」ブームだ。

たとえば、工場に並ぶ製造装置にセンサーを取り付けて、異音や振動、温度上昇などをモニタリングし、いち早く異常を検知して故障の予防につなげる、といった活動だ。

だが、日本の工場の中は、すでに世界最高水準の生産性だ。カイゼンの余地、すなわち生産性の向上の“伸びしろ”がどのくらい残っているのだろう?(図表2)

製造現場に関わる方々は、口を揃えて「いやいや、まだまだ改善の余地はあります」と本心から言う。それは実際、その通りなのだろう。しかし、世界的な視野で見れば、国内の工場の生産品質は頭抜けている。逆にいうと、IoTを取り入れた、工場内のカイゼン活動による伸びしろは、相対的には限られる。