「つながること」の先を見ている

ヘニング・カガーマン博士。2009年から9年間にわたってドイツ工学アカデミーの会長を務め、インダストリー4.0の生みの親と称される。2018年8月、SAPジャパンの招聘に応じて来日したカガーマン博士は、講演の中で以下のように述べた。

●インダストリー4.0はまず13年にドイツの主要産業である製造業から着手したが、その後15年には対象をサービス業に広げ、さらに17年には「社会全体の自律化」へ、と着実に当初のビジョンを実現しつつある

●日本と同様、ドイツ製造業も、経験の長い熟練工の“匠の技”を差別化要因としてきたが、そこにデジタルの力を加えることで、単なる「モノづくり」でなく、モノが発揮する機能を売る「コトづくり」に視線をシフトしてきた

●「つながること(Connected)」それ自体は3.0の時代からあるもので、それだけでは4.0が目指す全体最適にはつながらない。可視化、透明性、予測可能性、自律化、へと発展していくことが目的である

単なる「スマート工場」「IoTやAIの導入」という誤解

いっぽう日本政府も、ドイツの動きに呼応するように、16年4月には「ソサエティ5.0」を発表。工業社会(3.0)、情報社会(4.0)に続く「超スマート社会」(5.0)を目指す、と打ち上げた。さらに17年3月からは、ソサエティ5.0を実現するための実行施策として「コネクテッド・インダストリーズ」を推進している。

どちらも、「デジタルの力」を取り込むことで、フィジカル世界のギャップを埋め、企業や社会の生産性と競争力を引き上げていこうという基本方針である。

ところがいっぽうで、とくに国内製造業の一部には、インダストリー4.0を単なる「スマート工場」あるいは「生産工程へのIoTやAIの導入」と狭く捉えてしまい、むしろインダストリー4.0が目指す「全体最適」のコンセプトには逆行する方向への動きもある。具体的に見てみよう。

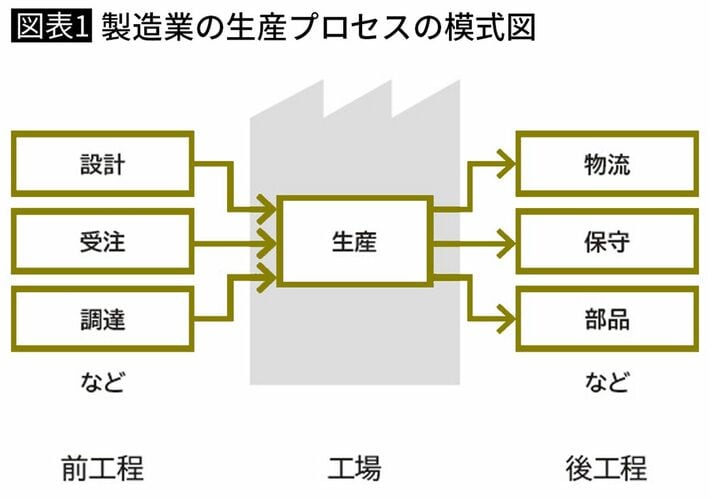

図表1を見ていただきたい。「製造業」の生産プロセスをごく単純化した図だ。真ん中に「工場(生産)」があり、左にその「前工程」、右に「後工程」を置いている。

前工程はおもに「設計」「受注」「調達」の3系統がある。工場は研究開発部門が「設計」した図面を受け取って製品の生産を開始する。生産数量は営業部門が顧客から取ってくる「受注」の数に合わせるし、適切な部材や原料が揃っていなくては作れないから「調達」の工程もある。この3つの前工程の後に、工場での「生産」が行われる。

いっぽう後工程には「物流」「保守」「部品」などがある。製品のカテゴリーによっても大きく異なるが、生産された製品は、「物流」のプロセスによって顧客または代理店、販売店などに運ばれていく。製品寿命が長いものなど、「保守」のプロセスが製品の品質そのものと同じくらい重要なカテゴリーも多く、また「部品」の管理と、注文に応じた部品の供給も重要であることが多い。