量産化の目途がついたのは発売直前の3月

一方で、挽く時間や温度にもこだわった。

挽く回転数を上げれば時間は短縮できるが、温度が上昇し、茶葉の栄養分を損なうことになる。また、多くを挽けるような臼そのものを大きくすると、設置面積に影響する。高い次元でのバランスが求められた。

「お茶を飲むのにあまりにも時間がかかっていては使われなくなってしまう。目標としたのは、コーヒーメーカーと同じ3分以内。最初は、挽きながら、お湯を沸かし、最後に点てるまでに10分以上かかってしまったが、最終的には3分半にまで短縮できた。1人前を挽くときの温度は60度以下に抑えている」

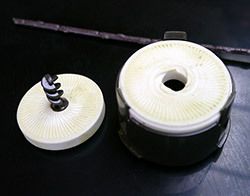

お茶屋では石臼を使っているが、石は削れてしまうため長年使用する際には、メンテナンスが必要。だが、お茶メーカーではそれができないため、セラミックスを使用した。

「セラミックスの特徴は耐久性にあるが、その一方で温度上昇が課題。ここでも、回転数、大きさなどとのバランスが課題となった」

そうした壁を乗り越えて実現したのが、挽く機能である。ちなみに、60度という温度は、お茶屋で直接学んできた、挽く際の最適温度だ。

もうひとつ、点てるという部分でも苦労が伴った。最初は細かい粒子がお湯とうまく混ざらないという問題に直面。続いて、細かい泡が立たずにボコッとした大きな泡が立つという問題にぶつかった。

「開発をしていて感じたのは、茶せんを超えるものは存在しないということ。だが、なんとかこれに近づけたいと試作を繰り返した」

歯車の形状を何度も作り変えるとともに、歯車を動かす制御プログラムに改良を加えて、ようやく細かい泡が立つものを作り上げることに成功した。同時に歯車は取り外しができて、清掃しやすいものとした。

2013年秋の段階で、ほぼ技術的な観点での問題は解決した。だが、次に待ち構えていた問題は、量産化であった。生産を行うのは中国の協力工場。プロジェクトチームのメンバーは、中国に出向き、量産化に向けた最終調整に取り組んだ。

「デジタル製品にはない、摺合せの技術が求められる製品。少し変えるだけで量産品質は一気にあがる。ここでも試行錯誤の繰り返しが行われた」という。

量産化の目途がついたのは、なんと発売直前の2014年3月のことだった。