「下請け構造」の不都合な実態

当時、私はあるメーカーさんに常駐し、この原価計算とコスト削減に取り組んでいました。マッキンゼーのノウハウを駆使していましたが、それでも理論原価を出すには膨大な時間がかかっていました。

しかもようやく理論原価を算出してからは、それをもとに設計変更の提案や利益を失わない範囲での価格交渉をサプライヤーに行い、苦労しながら数%から10%程度の原価低減を目指します。並行してほかのサプライヤーから複数の見積もりをとってみると、2、3割ほど安い価格を提示されることもめずらしくありませんでした。

そうしてコスト削減できるのに、調達の担当者たちは「安かろう悪かろうだ」「うちの設計は特別なので、詳細を詰めていくと価格はあがるはずだ」といいます。次第に、本当にそうなのか。これだけの価格差が出るのはなぜなのかと、私は疑問を抱きました。

また、現場の調達担当に話を聞くと、1人あたりが担当している図面の数は、1日あたり数百枚にものぼるといいます。本来であれば、1枚1枚の図面について最適な町工場を選定するのがベストですが、それは工数的にほぼ不可能。そのため、昔から取引がある4~5社に数百点の図面を丸投げし、まとめて相見積もりを取っているという実態を知りました。

しかもその大半は発注側の予算とあわないため、「5%下げてほしい」「10%下げてほしい」という、「お願い交渉」と呼ばれる発注者都合の根拠なき価格交渉が行われていました。

このような買い叩きを日常的に見ているなかで、発注側は価格が高くて困っているのに対し、町工場側も力関係的に低利益(時には赤字)でも受けざるを得ないという現実があることに気づきました。

実際に調べてみると、町工場のおよそ75%は赤字経営で、また、自社の売り上げの半分以上を一社の顧客に依存している町工場が大半。つまり、日本の「下請け構造」の不都合な実態はデータで裏づけられていたのです。

どの町工場が安いかは製品ごとに一つひとつちがう

私はこうした事実を知れば知るほど、発注側・受注側の両方に最適発注ができていないという、両方に不利益な歪んだ構造に強い違和感を覚えるようになりました。

最適発注が実現できれば、町工場は得意なものを効率よく作れるようになり、安くて良いものを早く提供できるうえに、利益もちゃんと出せるはず。そして発注側は安くて良いものが短納期で買えるという、「ウィンウィン(Win-Win)」の構造が実現できるではないか――。

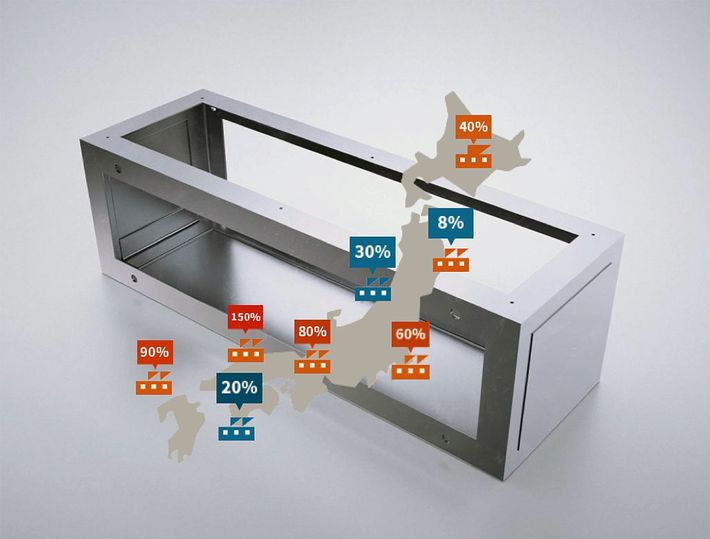

そこで私は、複数の異なる加工パターンの部品の見積もりを、全国にある100社の町工場に依頼し、どれくらいの価格差が出るかを検証してみるという実験をすることにしました。

結果、2つの事実が浮き彫りになりました。1つは、見積価格が一番高い会社と安い会社で、20倍以上もの価格差が出たこと。詳細をそれぞれの町工場に問い合わせてみると、原価の構造が会社によってまったく異なっていることがわかりました。

たとえば、最新の機械を入れていてもそれがあらゆる加工に適しているとはならず、単純な加工品の場合、機械の過剰スペックによりむしろコストが高くなってしまうということが起こっていました。

また、自社では受けられないオーダーは協力会社に外注し、その会社でも受けられない場合はさらにまた外注するという下請けの連鎖も、コストが雪だるま方式に増えていく原因だとわかりました。

もう1つの事実は、製品が変わると100社の価格順も変わるということです。わかりやすくいうと、ある部品では最もコストパフォーマンスがよかった町工場Aが、別の部品では最下位の町工場Bと順位が入れ替わるようなことが起きるのです。一口に板金加工といっても、そのカテゴリーは300種類以上に細分化されており、8割以上が零細企業である町工場は、それぞれ得意・不得意の領域が大きく異なります。