新工場は経済安全保障を担保できるのか

それでは、ソニーのCMOSイメージセンサを例に取り上げて、TSMC熊本工場が稼働した場合、経済安全保障が担保されるのか、サプライチェーンが強化されるのかを考察してみよう。

スマートフォンのカメラモジュールなどに使われるソニーのCMOSイメージセンサは、ピクセルと呼ばれる画素、メモリのDRAM、ロジック半導体、という三つの半導体チップを張り合わせることにより形成されている。ピクセルはソニーが生産し、DRAMはマイクロンなどのメモリメーカーから購入し、ロジック半導体はTSMCに生産委託している。

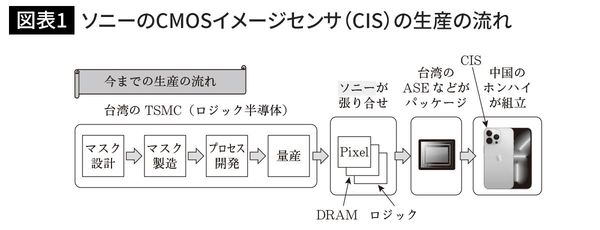

まず、これまでは、次のようにCMOSイメージセンサが生産されてきた(図表1)。

ソニーがロジック半導体の設計を行い、その設計データを基に、TSMCが所有するマスクショップで、マスクを設計し製造する。さらにTSMCはこのマスクを基にプロセス開発を行い、例えば500工程ほどのプロセスフローを確立する。そして、そのプロセスフローを基に、TSMCがCMOSイメージセンサ用のロジック半導体を量産する。

このように生産されたロジック半導体はソニーに送られて、マイクロン等のメモリメーカーから購入したDRAM、およびソニーが生産したピクセルと張り合わせる。それが例えば台湾のASEなどのアセンブリメーカー(OSAT)に送られ、パッケージに封入されて各種検査が行われた後、中国にあるホンハイ(本社は台湾)の工場でアイフォンなどのスマートフォンに組み込まれる。

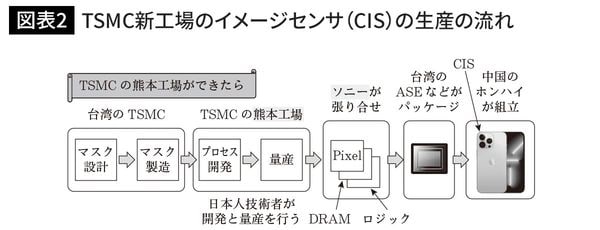

では、TSMCが日本に新工場を建設した場合、CMOSイメージセンサの生産の流れはどのようになるか、図表2で説明する。

結局、中国で最終製品に組み込まれることになる

ソニーがロジック半導体を設計した後、これまでと同様、マスクは台湾のTSMCのマスクショップで設計し、製造される。次に、そのマスクを用いたプロセス開発と量産は、TSMCの熊本工場で行うことになる。

そして、TSMCの熊本工場でロジック半導体が生産され、ソニーがピクセルをつくり、DRAMをマイクロン広島工場から調達すれば、確かに3種類の半導体を全て日本国内で賄うことができる。

しかし、ソニーが3種類の半導体を張り合わせた後、OSATでパッケージ化しなければならない。その工場は日本にはないため、これまでと同様、台湾のASEに送られることになる。そしてパッケージ化されたCMOSイメージセンサは、中国のホンハイでアイフォンなどに組み込まれる。

このように見てみると、TSMCが熊本に新工場を建設した場合、ロジック半導体を生産する前工程は日本国内で行うことができるが、マスク設計・製造と後工程は今までと変わらず台湾で行われ、中国で最終製品に組み込まれることは何ら変わらない。