コロナ禍のような「見えない災害」において重要な3要素

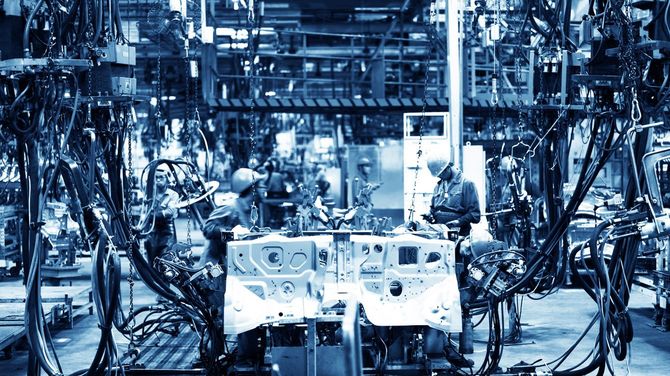

【藤本】そもそも、ジャスト・イン・タイム生産が比較的普及し、多くの製品で製品在庫量が相対的に小さい日本国内でも、2、3週間の在庫はあることが一般的です。例えば、日本の自動車企業の国内製品在庫はだいたい2週間分、米国では1カ月分以上、米国企業の米国製品在庫は2カ月ぐらいと言われてきました。

従って、これらの製品では、大震災のような広域大災害が起こっても、2~3週間の間に被災工場が復旧でき、あるいは別の工場で代替生産ができるようになれば、サプライチェーンは止まらず、その製品の供給は続きます。実際に、2011年の東日本大震災の際にも、日本の多くの企業はこのぐらいのスピードでその場の復旧や代替生産を実現させ、世界を驚かせました。

日本は地震や台風などの災害大国と言われますが、そうした「見える災害」や、今回のようなコロナ禍のような「見えない災害」において重要なのは、以上のような、①被災工場の復旧能力、②代替生産の早期立ち上げ能力、③外部の感染に対する工場内部の防御能力、この3つです。

災害と違って「グローバル競争」は毎日やって来る

【藤本】今後、おそらく災害は忘れた頃にやって来るのではなく、忘れる前にやって来ますが、そうした危機に備えて、在庫を積み上げたり、生産ラインを複数にしたりするなど、国際競争力を損なうような形で、災害対策を恒久時に行うのは、災害時の心理に動かされ長期視点を見失っている恐れがあります。

平時において準備すべきは、不必要に多い在庫の備蓄や生産ラインの重複化ではなく、上記のような組織能力を積み上げるべきなのです。われわれはこれを、「災害対策の能力構築アプローチ」と呼び、安易な在庫増加やライン重複化には反対しています。災害は忘れる前にやって来るとしても、グローバル競争は毎日やって来ることを、われわれは忘れてはいけません。

——阪神大震災や東日本大震災などでも一時的に工場が止まり、日本が得意とするジャスト・イン・タイムのものづくりの限界が指摘されました。その時も在庫をもっと持つべきではないかという議論がありましたが、日本の工場は復旧したり、代替生産をしたりして踏ん張りましたね。その際にも日本の経営者など産業にかかわる人たちの中にはサプライチェーンの見直しの必要性を指摘した人たちがいました。

【藤本】すでに述べたように、私たちは「グローバル競争に日々身を置いている」ということを忘れてはいけません。大災害が起きた時にその猛威にショックを受け、長期的な大局観を見失いやすいのは、人の心理として理解できます。しかし、それでも、平時においてはあくまでも「競争力ファースト」のグローバル生産体制をとることが、企業の長期全体最適のグローバル経営の基本形です。