ここから先は無料会員限定です。

無料会員登録で今すぐ全文が読めます。

- 30秒で世の中の話題と動きがチェックできる限定メルマガ配信

- 約5万本の無料会員記事が閲覧可能

- 記事を印刷して資料やアーカイブとして利用可能

- 記事をブックマーク可能

ここから先は無料会員限定です。

無料会員登録で今すぐ全文が読めます。

風来堂

風来堂

風来堂

風来堂

河村 真木子

菊地 浩之

1

「マッサン」鴨居のモデル、サントリー創業者・鳥井信治郎がスコットランド帰りの竹鶴に提示した破格の年俸

2

だからハーンは「熊本は大嫌いだ」と書いた…セツの養父母まで呼び寄せた九州移住がたった3年で破綻したワケ

3

朝ドラ「マッサン」のモデル竹鶴政孝の妻は故郷を捨てる覚悟で日本に渡った…「同情がロマンスに変わった」瞬間

4

高市人気の理由は「推し活」でも「女性だから」でもない…若者が高市早苗に抱く"絶妙な安定感"の正体

5

会社員なのに自腹で「専属運転手」を雇った…億稼ぐ外資系金融ママが"月30万円"を迷わず投資したワケ

まずは洗濯物を「干す」「たたむ」をやめるだけでいい…8人暮らしのママFPが手放した「やらなくていい家事」とは

娘と引き離され、孤独の底で懸命に生きた…心に傷を負った母親に精神科医がかけた最も残酷で優しい言葉

仕事でリーダーを目指し、高みを目指して生きる。情熱を持って働き続けたい、女性のためのサイトです。

PRESIDENT WOMANは、新しい時代のリーダーとして情熱的に働き続けたい女性のためのメディアです。SNSではオンラインや雑誌に掲載した記事のほかに、コンテンツの取材風景や、編集長をはじめとした編集部員の日常で皆さんのお役に立てるコンテンツなどをリアルに発信していきます。PRESIDENT WOMAN Socialとして、読者の皆さんと一緒に成長したいと思いますので、ぜひフォローください。

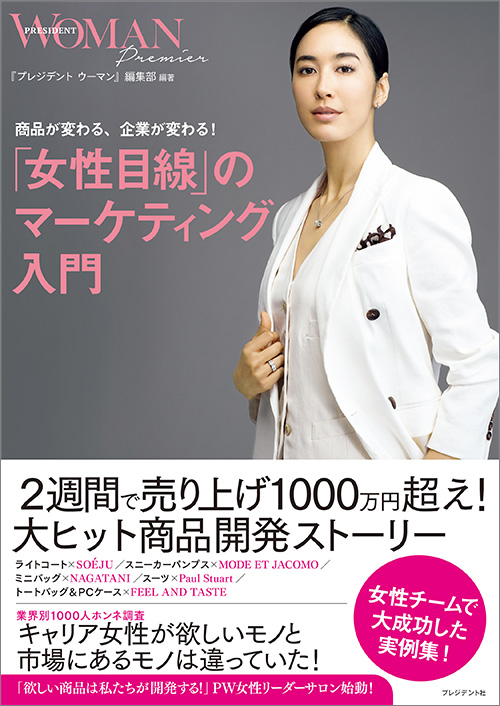

商品が変わる、企業が変わる!

発売日:2023年4月28日