現状の課題を整理する

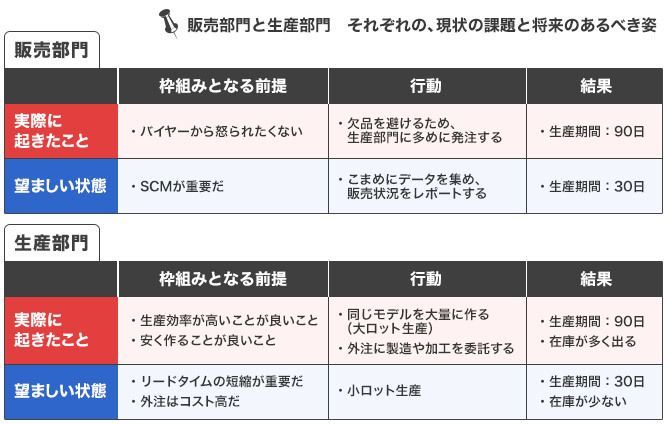

【丹羽】わかりました。それではアクション・インクワイアリー(行動探求)でよく用いられる図を使って、現状の課題と将来のあるべき姿を整理してみましょう。その上で、そこに至るための道筋について考えてみたいと思います。

例えば、欠品も問題ですが過剰在庫の方がより重大な問題だ、ということを腹落ちしてもらいたいのは、生産から販売まで通じた共通の課題ですね。けれども販売側はリテール様から怒られたくないから、生産側には必要量よりも多めに発注しているはずです。

【泉】おそらく全てのメーカーが多かれ少なかれ抱える問題でしょう。在庫がないと大変、でも在庫を持ちすぎるともっと大変なことになる。

また毎週販売状況を収集するためには、なんといってもリテール様との信頼関係が欠かせません。信頼関係がないと、「労力がかかるので毎週売れ行きを報告したくない」とリテール様に思われてしまいます。

【丹羽】つまり、やはり「怒られたくない」という欲求が根本にあるわけですね。

【泉】そうですね。

【丹羽】サプライチェーンマネジメントが重要だという信念を持っていれば、たとえ煙たがれても数字を取りに行くはずですね。生産現場についても、同じモデルを大量に作るより、小ロットで少量ずつ作るほうが、会社のためになるという考え方になるはずです。

【泉】その通りです。サプライチェーンマネジメントが重要だと考えてもらうよう意識を変えてもらわないといけません。さらに製造サイドにつけ加えるなら、外注業者に製造や加工の委託をした方が、コストが下がるという誤解もあります。コストが変動費になりますので、社内で内製する際の固定費に比べてコストパフォーマンスが良いと思いがちなのです。

【丹羽】けれども、外注するとその分リードタイムが長くなってしまいますね。

【泉】その通りです。けれども製造現場はリードタイムが全体で見たときのコストだという意識をなかなか持てずにいるので、ラインナップが多様化する環境変化があっても未だに外注に依存しがちなのです。

【丹羽】つまり本質的な部分で言えば「安く作りたい」という欲求がある。これは例えば、「リードタイムが長くなった場合は、原価にそれが跳ね返る」といった社内の計算制度を導入したりすると、「外注はコスト高だ」という意識を持つきっかけになります。

【泉】なるほどですね。

ロットサイズが大きくなるのも生産効率を上げて1個あたりの製造原価を小さくしようという習慣から抜け出せていないことの表れでもあります。ライン自体は混流(1つのラインで複数の製品を作る)も可能なのですが、このコスト意識が邪魔をしています。

【丹羽】セル方式(一人の職人が製品全てを作る)での生産はできないのですか?

【泉】現状では難しいです。各工程のメンバーがそれぞれの作業に分業特化してしまっています。一般的にセル方式はライン方式に比べ生産効率が落ちると考えている方は多いです。

【丹羽】マインドを切り替えてもらうことで、もしかすると生産方式もセル方式に変えるといった抜本的な方策も採りうるかも知れませんね。マインドセットの方法もハードアプローチとソフトアプローチがあります。ソフトアプローチはまさに会議で頻繁に言い続け浸透を図る、というものですが、ハードアプローチは先ほどの計算方法のようにシステムや制度そのものを変えて、徹底を図るというものです。

【泉】ソフトアプローチの方は既にやっていますね。まさに会議で頻繁に言い続けています。