生産性向上支援システムで納期遅れゼロ

社長の平井圭一郎(33歳)は、同社の3代目で2006年にJKBに入社、10年、社長に就任した。

「入社後、工場を見て回ると、現場の従業員たちがITシステムに抵抗するどころか、彼らから次々と改善アイデアが出てくることに自社ながら驚きました。当社のシステムは社員の要請でどんどん改善されてきたのです」

通常、生産管理システムというと、効率化の名の下に現場に一定のルールを強いて縛るため、従業員からすれば「コンピュータやシステムに使われている」感が強かった。

ところが、JKBではこのやらされ感が従業員の中に全くない。自分たちの手足のようにシステムを使いこなしており、日々、必要に応じて経営陣に改善を要求するのだ。経営陣もこまめに現場の声を聞き、できる限り要求に応える風土が定着している。

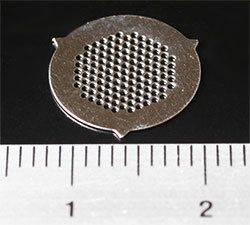

同社の工場は山形県寒河江市にあるが、2000年には本社と工場をLANで結び、ネットワークには工場内の全ての生産機械がつながっている。この「生産性向上支援システム」では、機械ごとに担当者名、金型番号、生産中の品目、生産状況、生産完了予想時間などのデータがリアルタイムに把握できる。

顧客から生産状況の問い合わせがあれば、現場に確認することなく、本社スタッフが即座に納品日時を回答できる。一般的な部品加工工場ではこうした対応は不可能である。現場に確認しても担当者がいなければ返事ができるのは数時間後になる。しかも、納品日が遅れることも少なくない。

しかし、JKBでは生産予定の遅れを逐一確認し、修正するので納品日時にズレが生じないのだ。仮に緊急の注文が入っても、ラインの生産予定と能力を勘案して、それ以外の納期を遅らせることなく、すぐに対応できる。このシステムによって、生産性は5年間で2.4倍になったという。

システムを有効に活用するために工場内で行われているのが「ショートミーティング」である。ミーティング時間は原則5分以内で、2時間ごとに現場作業者や工場長、品質管理担当、設計者なども集まって稼働状況を確認、遅れがあれば修正や調整を行う。2時間後ごとに集まるのは時間の無駄ではないかと思うかもしれないが、それは逆だ。

「遅れを1日放置すれば、取り戻すのは翌日以降になり、また1日分の遅れを1日で取り戻すのは不可能です。だが、2時間内の遅れは次の2時間で取り戻せます。現場は1分1秒の争いですから、2時間単位で微調整を繰り返しながら、生産性を上げているのです」