――社員の誰もが個人プレーで動く、超個性派集団。草創期の富士ゼロックスはミンツバーグ教授が挙げるマネジメントの三要素のうち、製品の性能のよさをベースに社員一人ひとりのクラフトで収益を上げる企業体だった。ただ、その手法が通用したのは高度成長が前提だった。

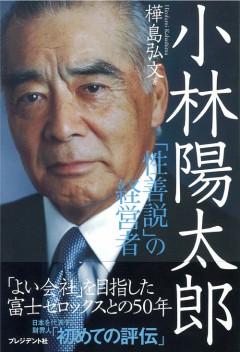

73年、日本を第一次オイルショックが襲う。景気は一気に減速。富士ゼロックスは74年度決算で初の減益を記録する。翌75年度も解約が続出。奈落の底に落ちるようにシェアは激減。存亡の危機に直面する中で副社長だった小林氏が決断したのはTQC(全社的品質管理)を導入し、マネジメントの舵をクラフトからサイエンスへと切ることだった。

【小林】なぜ、オイルショックの波をもろに食らったのか。レンタル制は裏返せば、いつでも返却できる仕組みです。ただそこには、性能がいいのだから、返却などあるはずないという自惚れやおごりがありました。ゼログラフィーの特許も順次期限切れになり、国内の競合メーカーも次々と普通紙複写機の開発に乗り出してきましたが、どこか高をくくっている傲慢さもあった。 その隙を突かれたのがオイルショックでした。

「ゼロックスは性能はいいけれど高いので一度返させてもらう」。コスト削減を迫られ、解約を求める顧客が後を絶たない。一度離れた顧客はオイルショックの波が収まっても戻ってきませんでした。

どうすれば会社を強くすることができるのか。どうすれば顧客に喜んでもらえる商品・サービスを持続的に提供するシステムをつくれるのか。個人プレーを脱し、科学的で合理的な手法で経営体質と働き方を抜本的に変えない限り生き残れない。76年から全社を挙げてTQCに取り組み始めたのは、このままでは会社は潰れるという危機感からでした。

ここから先は有料会員限定です。

登録すると今すぐ全文と関連記事が読めます。

(最初の7日間無料・無料期間内はいつでも解約可)

プレジデントオンライン有料会員の4つの特典

- 広告最小化で快適な閲覧

- 雑誌『プレジデント』が最新号から読み放題

- ビジネスに役立つ学びの動画が見放題

- 会員限定オンラインイベント