主要8車種を縦軸で統一する

シャシーもパワートレインも全て同時に一新するとしたら、従来の様に車種ごとに5年先を考える計画ではスコープに収まりきらない。マツダは10年後にラインナップがどうなるべきかから考えた。各地域にとって重要な車種を残すために、10年後のラインナップはどうなっていれば良いか。車種と、主力として売れているエリアを並べると次のようになる。

・デミオ(日本、アジア、欧州)

・アクセラ(全世界)

・アテンザ(日本、北米)

○SUVライン

・CX-3(日本、アジア、欧州)

・CX-4(中国)

・CX-5(全世界)

・CX-9(北米)

○スポーツカーライン

・ロードスター(日本、北米、欧州)

この8車種は何としても作らなくてはならない。つまり8車種全部を新規で作り直しだ。一体どうしたらそんな曲芸ができるのか?

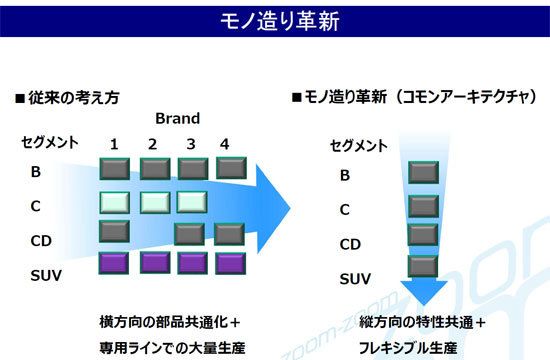

当時まだマツダに残っていた、フォード出身の幹部は簡単にこう言った。「モンデオをベースにアテンザを作り、フォーカスをベースにアクセラを作り……とやれば良いじゃないか?」。つまり、プラットフォーム共用である。

上述した通り、供給コストの値上がり問題もある。しかし、藤原専務はそのやり方に潜む、もっと大きなリスクを考えていた。クラス毎に対応するフォードのプラットフォームを流用すれば基礎開発の手間とコストは省けるかもしれないが、いざ生産ラインに流す時に、莫大な効率ロスが発生する。

「横軸で統一する(部品を共通化する)やり方は、フォードには良かったかもしれませんが、マツダはもっと縦軸で考えるべきだと思いました」(藤原専務)

縦軸で統一するとはどういうことなのか? 大量生産大量販売が可能な場合は、工場に車種ごとに専用ラインを作り、最大効率で動かせば良い。フォードは基本この考え方だ。素材も部品も数の論理で安価に調達できる。だが、マツダの販売規模では、どう逆立ちしても単一車種でラインをフル稼働させることはできないし、素材や部品にしても今までのフォードグループの一員としてのメリットは享受できない。マツダの実情としては、8車種を年産5万台、10万台、15万台という具合に足し算してラインを最大限稼働させたい。

ひとつのラインで複数車種を生産しようと思えば、車種毎の生産設備切り替えに時間がかかる。その切り替えの効率の悪さを嫌って、生産ロットを大きく取れば、在庫が膨らみ、財政を圧迫する。理想は売れた分だけクルマを作ることだ。だとすれば、切り替え無しでシームレスに多品種を生産するしかないではないか。そう考えると、フォードとプラットフォームを共用するよりも、マツダの8車種を一括して同じ生産工程で生産する方が、明らかにメリットは多い。

混流生産をしない限り解決はできない

そこで混流生産というやり方が出て来る。マツダで言えばこの8種類のクルマを、車種ごとにまとめることなくすべてラインに流し、ひとつのラインで自由自在に作り分けてしまおうという考え方だ。

自動車の生産は、作業が終わった工程から、次の工程に回すことが連続して行われる、流れ作業の積み重ねだ。当然、前の工程が5分で次の工程が3分、その次の工程は10分……というわけには行かない。そんなことをしたら、流れが詰まったり、工程が遊んだりしてしまう。つまり、前の工程から受け取って次の工程に渡すまでの時間は、ラインの頭から終わりまで、全工程が同じ作業時間でないと流れ作業にならない。この工程時間(タクトタイム)はクルマの基礎設計が違えば全部変わってくる。ある部品を1つ付ければ良いクルマと、4つ付けなくてはいけないクルマがあったとしたら、同じラインには流せない。まずはこのタクトタイムを揃えることだ。

また、作業中にシャシーやエンジンを据え付ける台座の形状一つとっても、車種ごとに異なる。作るものが変われば、ここから変更しなくてはならない。

普通は、基礎設計の違うクルマをひとつのラインに流そうとしても無理なのだ。しかし、もし、デミオからCX-9まで全てのモデルの台座形状を標準化できれば、そして上で述べた様にタクトタイムを統一できれば、コストは大幅に下がり、多品種少量生産がローコストでできるようになる……。

だから「全車種を縦軸で統一したい」と藤原専務は考えた。藤原専務が考えた通り、後にマツダは混流生産を完全にものにし、現在、マツダではクルマは全て受注順に生産されるようになっている。偶然同じクルマが2台続いて流れてくることはあるが、車種毎にまとめて作ることはしない。生産順序はあくまでも“店でクルマが売れた順”だ。

ただし、それは未来の話である。リーマンショック当時、常識的に考えてそんなことはできると考える人は少なかった。フォードから来たスタッフは話を聞いて「全部を同じ部品なんてできるわけがない」と言ったという。藤原専務はこう答えた。「部品の共用化じゃない。同じ製造ラインで作れること、特性を揃えるように考えるんだ」。