全世界117工場が共通項目で競い合う

ハーネスの組み立ては手作業。目にもとまらぬスピードだ。

千客万来の電線工場が、三重県四日市市にある。住友電装の四日市工場では自動車用のワイヤーハーネスを製造している。トヨタやホンダ、日産といった自動車会社はもちろんのこと、銀行や証券、鉄道、外食など、ありとあらゆる企業が視察に来ている。2009年度の訪問客は1947人。稼働日で割ると、毎日8人が訪れた計算だ。

大型機械が唸りをあげるような派手な工場ではない。従業員数は約300人。ラインに沿ってずらりと工員が並び、黙々と手を動かしている。ワイヤーハーネスは、自動車の電装品をつなぐもので、最近の中型車では、総計30キロ程度が張り巡らされている。車種やグレードごとに仕様が異なるため、製造には人手が欠かせない。新入工員がまず習うのは、電線をビニールテープで結束する「テープ巻き」だという。

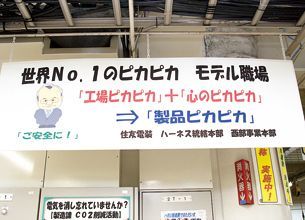

看板の似顔絵は同社の内桶文清社長。

訪問客の主たる関心は、同社が安全と品質保持のために取り組んでいる「ピカピカ(PK)活動」である。始まったのは2002年10月。工場内の整理整頓や清掃、規則遵守、改善活動を、「PK評価シート」という共通のフォーマットで評価する。評価項目は140程度にのぼり、各項目は「0」「1」「2」の3段階で評価される。項目は多岐にわたるが、全体では整理整頓や清掃についての配点が高くなっている。

同社は製造ラインの9割が海外工場にあり、13万5000人の従業員のほとんどは、海外での現地採用である。PK評価の項目や評価方法は全世界の117工場で共通化されているが、本社のお膝元にある四日市工場は、そのなかでも新設備や新工法に取り組む「モデル工場」として位置づけられ、全世界のお手本になっている。