低圧縮化はエンジンの重量を軽くできる

排気ガス浄化に大きな効果を発揮する低圧縮化を狙うのはひとつの考え方だとしても、出力の向上を図ろうとする高圧縮化と比較すると、乗用車としての商品性に直結する動力性能が不利になる可能性を否定できない、というのがこれまでの常識だ。

「しかし」と寺沢は続ける。

「高圧縮の場合、爆発燃焼させる時機を上死点から少し遅らせなければならず、そうなると低圧縮の場合と比較して必ずしも熱効率が高いとは言えないのです」

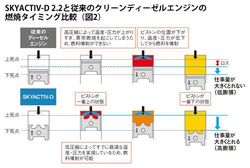

高圧縮の場合、上死点(ピストンが往復するときの最上位置)付近で燃料を噴射すると、燃焼の速度が速いために空気と燃料がムラなく混じる前に自己着火を起こす。つまりこの場合、必ずしも燃焼効率がよくないのだ。したがって、混合気が均一に混じる時間を稼ぐために、ピストンが上死点から少し下がったところに来るまで着火する時機を遅らせるのが一般的な手法になっている。逆に表現すれば、設計図上の圧縮比は高くても、実際に燃焼エネルギーが発生する膨張のプロセスがこの圧縮のプロセスと同一ではないことになる。つまり、気筒内部の圧縮の比率(一般的には16から18)が、実際にエネルギーを発生させる膨張比と一致しない。膨張比の値は設計上の圧縮比の値よりも小さくなる。したがってその分、期待できる熱効率は低下する。

SKYACTIV-D 2.2と従来のクリーンディーゼルエンジンの燃焼タイミング比較(図2)

これに対してマツダのディーゼルエンジンの場合は、低い圧縮比のおかげですでに述べたように混合気がよく混じり合うため、上死点で着火・燃焼を始められる。つまり、圧縮のプロセスと膨張のプロセスが一致するために圧縮比と膨張比の数値も同一となり、燃焼の効率に優れ高い出力が得られるのだ。(図2参照)

このように、低圧縮化は、NOxの発生を低減できるほかに、実はもうひとつ利点がある。エンジンそのものの重量を軽くできることだ。従来の高圧縮率のディーゼルエンジンでは、構造に高い強度が必要なことからシリンダーブロックは鋳鉄製が常識になっていた。低圧縮化すれば軽量のアルミが使える。エンジン本体の軽量化は、回転数の上限を引き上げ、さらには乗用車そのものの運動性能向上にも寄与する。

低圧縮化によって、マツダが最終的に製品化した2.2リッターエンジン(2012年に発売されたCX-5に搭載)の場合、シリンダー内部の燃焼時の最高燃焼圧力が従来の175bar(約177気圧)から135bar(約137気圧)に下げられたため、エンジンの構成部品・構造材に対する荷重が大幅に減少した。従来鋳鉄製だったシリンダーブロックはガソリンエンジン並みにアルミ製になる。またエンジン本体内部の機械抵抗が小さくなったため、エンジンそのものの重量も減少、とりわけ回転する部品の軽量化も顕著になった。

なかでも、ピストンの上下運動を回転運動に変換する役割を持つクランクシャフトの直径が従来の61ミリから52ミリと小さく細くなり、ピストン1個の重量も570グラムから460グラムへと軽くなった。寺沢によれば、回転系の機械損失がエンジンの抵抗・損失全体の半分を占めるという。したがって、この重量削減によって、低圧縮化ディーゼルエンジンの機械抵抗の値は、従来の同社のガソリンエンジン並みにまで低下した。